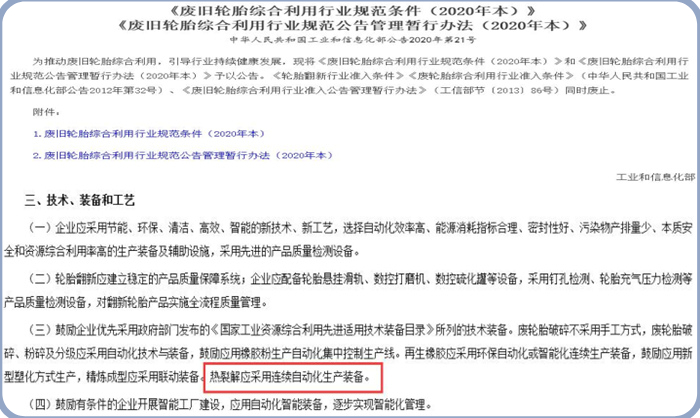

在能源需求持续攀升与环保意识日益增强的背景下,裂解炼油行业正面临深刻变革。传统间歇式裂解炼油设备受到自身的效率、安全、环保性能局限性和国内环保政策的影响,市场空间逐渐减少。工业化连续式裂解炼油设备在此背景下应运而生,凭借诸多优势迅速占据国内炼油市场主流地位,在2020年推出的《废旧轮胎综合利用行业规范条件》中,被明确列为国家鼓励使用的废旧轮胎处理设备。

《废旧轮胎综合利用行业规范条件》

《废旧轮胎综合利用行业规范条件》

连续运行,高效生产

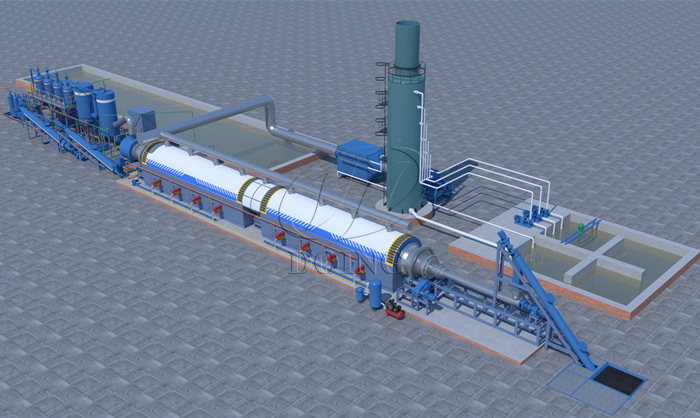

工业化连续式裂解炼油设备一炉最大可处理50吨原料,具有24小时不间断运行的能力,开机后可稳定连续运行45-60天,极大地提高了生产效率,减少了设备启动、关停带来的能源和时间损耗,让生产过程更连贯高效。工业化连续式裂解炼油设备连续运行的特性可确保企业持续稳定产出,增强市场竞争力。

工业化连续式裂解炼油设备

工业化连续式裂解炼油设备

便捷操作,自动运行

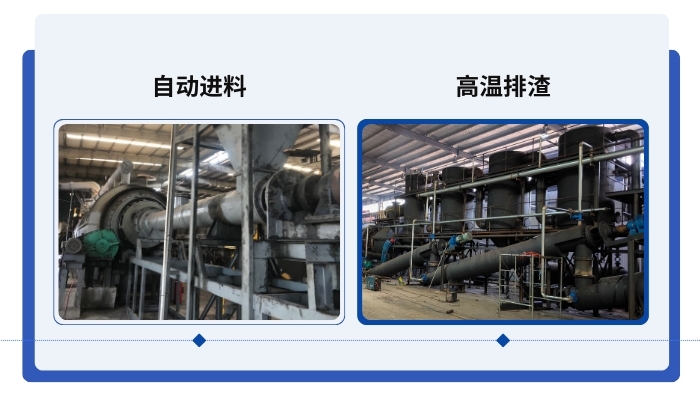

工业化连续式裂解炼油设备基于优良的机械设计和智能控制技术,成为了裂解炼油行业首款全自动化设备。在进料环节,工业化连续式裂解炼油设备采用漏斗、密封螺旋输送机等自动化设备,将物料源源不断地输送至裂解炉内,整个过程无需人工过多干预;在排渣环节,工业化连续式裂解炼油设备同样实现了自动化,能够在设备运行过程中同步高温排渣。

连续式裂解炼油设备进料和排渣

连续式裂解炼油设备进料和排渣

智能控制,精度保障

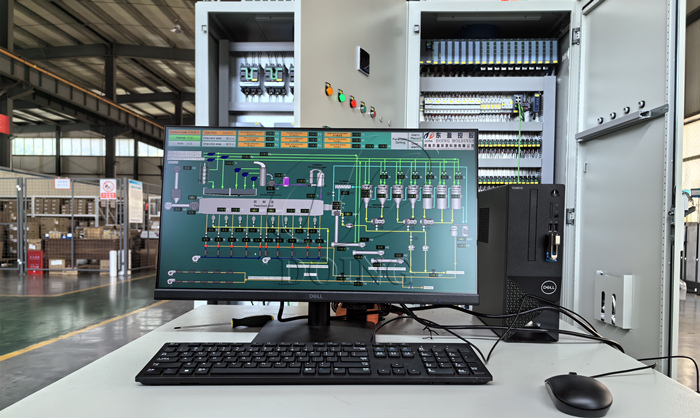

工业化连续式裂解炼油设备配置的PLC智能控制系统,是实现产线高精度控制的核心所在。在实际运行过程中,PLC智能控制系统能够实时、精准地检测加热温度、裂解炉内气压、出油速率等核心参数,提前规避泄漏、憋压等隐患,还能自动执行标准化应急流程,减少人为误操作导致的风险,保障生产安全性能和稳定性。

PLC智能控制系统

PLC智能控制系统

达标处理,环保炼油

工业化连续式裂解炼油设备在裂解过程中,采用全封闭式的设计,进料、裂解、排渣等各个环节,均在密封的空间内进行,不会与外界空气直接接触,避免了炭黑暴露产生的扬尘。多级密封设计也能够有效地避免气体外泄。工业化连续式裂解炼油设备加热工段产生的烟气,会进入产线配置的烟气综合处理集成系统净化处理,实现对裂解炼油烟气的高效治理。

工业化连续式裂解炼油设备烟气处理系统

工业化连续式裂解炼油设备烟气处理系统

工业化连续式裂解炼油设备依靠自身在处理效率、自动化程度、控制精度、环保性能等多方面的显著优势,在裂解炼油行业“异军突起”,逐渐占据了市场主流。作为设备制造厂家,河南东盈公司为国内外多个国家和地区的客户提供了工业化连续式裂解炼油设备。未来,河南东盈也将继续投入研发力量,持续推进工业化连续式裂解炼油设备的优化升级。