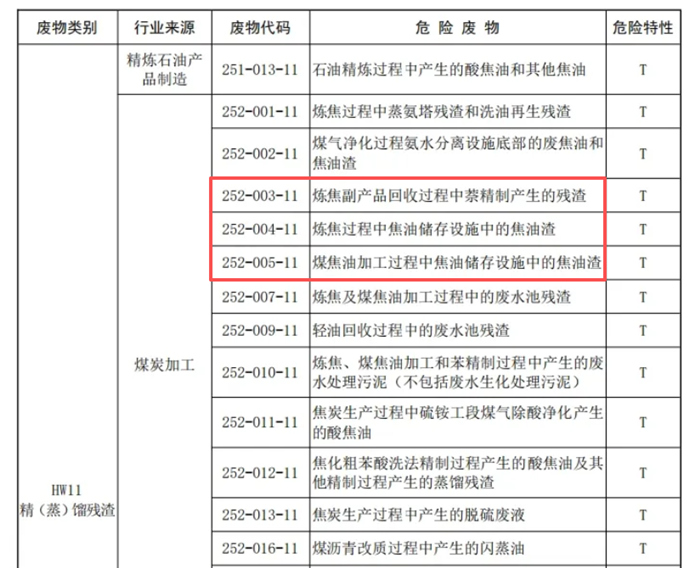

煤焦油渣是煤在气化和焦化过程中生成的粘稠、易粘结的黑褐色废渣,其成分与原料煤质有关,成分较为复杂,主要成分为煤粉、焦粉等固体微粒,煤焦油、沥青等有机物质以及少量的芳烃和大量的烷烃,这些成分的存在增加了煤焦油渣的复杂性和处理难度。根据《国家危险废物名录(2025年版)》中规定,“焦炭生产过程中煤气净化产生的残渣和焦油属于危险废物,代码252-014-11”,“焦炭生产过程中产生的酸焦油和其他焦油属于危险废物,代码252-011-11”,“煤气生产过程中煤气冷凝产生的煤焦油属于危险废物,代码450-003-11”。他们都属于HW11类精(蒸)馏残渣类别的危险废物。因此,煤焦油渣属于危废而不是固废,危废代码为HW11,需要按照危险废物的处置标准来进行合规处理。

煤焦油渣危废代码

煤焦油渣危废代码

煤焦油渣的处理方式主要包括萃取离心-油渣收集、做烧砖燃料、制备活性炭等。虽然焦炉加热制取、装煤程序和配煤工艺等操作条件的政进,可大幅度降低废渣的生成量,但废渣的处理问题仍然存在。目前中国焦油渣回收利用的主要方式是将其作为塑性添加剂直接加入炼焦配煤中或用作型煤的黏结剂。但是,在混配过程中受原料黏稠性和组分波动的影响,存在因配料难以精准,造成集炭质量不稳定、焦炉的热负荷增加等问题。同时,由于焦油渣黏度大,在混配过程中极易与皮带粘连造成管路堵塞。

煤焦油渣

煤焦油渣

煤焦油渣中碳含量高(优良渣中碳质量分数不小于80%),灰含量低,是制备活性炭的优良原料。但是焦油渣又具有结构致密、结晶度高的特点,缺乏活化所需的初孔,活化困难,这限制了其在活性炭领域的应用。因此,随着煤焦油渣年产量的不断递增,清洁高效利用方式的研发迫在眉睫,而热裂解这一无害化技术方案也应运而生。

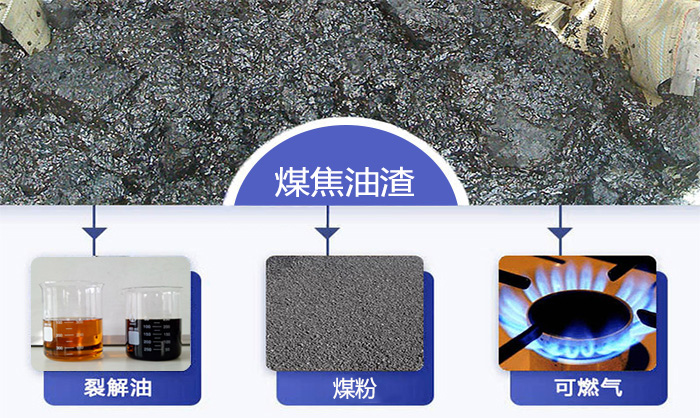

热裂解技术可以改变化学键的断裂和重组,即大分子有机化合物发生裂解,转化为相对分子质量较小的气态、液态与固态组分,煤焦油渣经过热解处理后的固体渣的含油率可以小于1%,实现了油类和渣类资源的回收再利用。

煤焦油渣热裂解后的产品

煤焦油渣热裂解后的产品

煤焦油渣含水量较高,热解之前需要先使用离心机进行物理分离,得到油水混合物和煤焦油渣固体,煤焦油渣固体下一步进行热解处理。煤焦油渣通过螺旋进料机进入到热解炉内,热解炉为卧式转炉,煤焦油渣在400°左右的热解温度下发生裂解反应,煤焦油大分子结构破裂,产出热解气体;热解气从主炉进入到气包分离器,分离出重质煤焦油和气相油气,重质煤焦油进入重油储油罐;气相油气送至冷凝器,经过水冷间歇冷却得到液体油进入到储油罐,产生的不凝气体回收作为热解炉的燃料使用。煤焦油渣热解完成后剩余的固体渣,也就是我们所说的煤粉或者兰炭粉,冷却后可以直接用作工业燃料加热或者制作型煤。

煤焦油渣热裂解设备

煤焦油渣热裂解设备

在焦油渣热裂解处理过程中,安全和环保始终是首要考虑的问题。由于煤焦油渣中含有一定量的有害物质,如多环芳烃等,因此处理过程中需要采取严格的环保控制措施和污染防治措施。同时,还需要对处理过程进行定期监测和评估,及时发现和解决潜在的环境问题。河南东盈焦油渣热裂解处理设备同步配备有相应的废气、废水和废渣处理设施,以确保处理过程中产生的污染物能够达到排放标准。