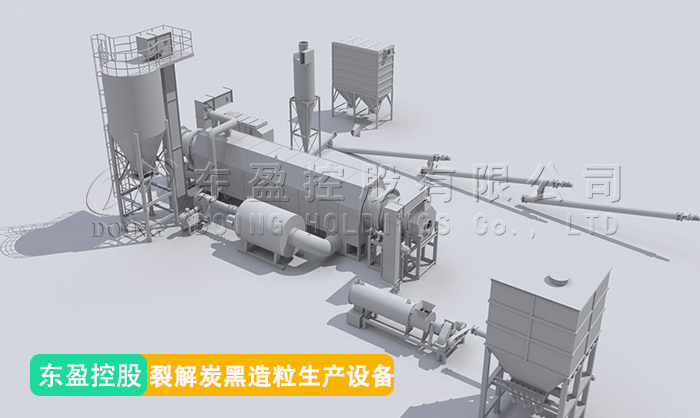

废旧轮胎裂解炭黑造粒生产工艺的技术原理是在负压、无氧的条件下,将废旧轮胎高温裂解成裂解油、裂解炭黑和钢丝,然后将裂解炭黑进行深加工,裂解炭黑依次经过磨粉、造粒、烘干、筛分和包装等工艺流程,获得高附加值产品。轮胎裂解炭黑研磨造粒后多用于轮胎、橡胶制品的生产,造粒后更加便于运输和密炼,基本上消除了炭黑产品在包装、输送和使用过程中的污染。

轮胎裂解炭黑造粒生产设备

轮胎裂解炭黑造粒生产设备

工艺:首先,将收集来的废旧轮胎进行预处理,去除其中的钢丝。然后,将轮胎放入裂解炉中,在无氧或缺氧、微负压的条件下进行高温加热。在这个过程中,轮胎中的橡胶大分子发生断裂和分解,产生油气和炭黑。裂解温度、时间和气氛等参数的控制对于裂解产物的质量和产量至关重要。

负压连续式裂解设备

负压连续式裂解设备

设备:河南东盈建议采用负压连续式裂解设备,负压生产工艺,可以尽量避免裂解炭黑与油气的长时间接触,降低炭黑中的残油率,提高甲苯透光率,便于后续裂解炭黑的研磨造粒深加工;且连续式生产工艺,避免裂解炭黑在炉内过度裂解导致灰分含量高。

工艺:废旧轮胎裂解得到的炭黑通常具有较大的颗粒尺寸和不均匀的分布,需要进行研磨处理。裂解炭黑通过给料装置进入主机磨室内进行研磨,在离心力的作用下,物料从磨盘中央向边缘均匀移动,经过磨盘上的粉磨辊道区域时,受到磨辊的碾压,大块物料直接被压碎。被粉碎的物料继续向磨盘边缘移动,直到被风环处的强气流带走,而较大的颗粒物料又重新掉落到磨盘上继续粉碎。粉碎后的物料目数可以达到300-800目,便于后续湿法造粒。

立式磨粉机

立式磨粉机

设备:采用立式磨粉机设备,通过机械力的作用将炭黑颗粒破碎细化。在研磨过程中,要注意控制研磨时间和研磨介质的选择,以避免过度研磨导致炭黑结构的破坏和性能的下降。

工艺:将合格的粉状炭黑、粘合剂按照一定比例进行混合后,同时输送到造粒机内,在搅齿的高速旋转作用下,炭黑粉料与粘合剂相遇,并被均匀没湿,使炭黑表面具有一定的粘结力。在造粒机内,均匀浸湿的炭黑由于相互碰撞开始粘结,形成不规则的颗粒。一些小于间隙(搅齿到壁筒的间距)的炭黑颗粒,通过间隙继续旋转向后移动直至出料;而大于间隙的炭黑粒子则通过互相挤压和搅齿的掩击下被击碎,较小的粒子则通过重新团聚,最终达到所要求的粒度。

搅齿造粒机

搅齿造粒机

设备:河南东盈湿法造粒机是一种将粉末状物料制成颗粒状物料的设备。湿法造粒机是通过快速均匀的搅拌使物料与添加剂充分均匀的混合,并借助这种搅拌力形成了颗粒。根据不同的物料,设置不同的搅齿密度、搅齿排布方式及搅拌轴的转速以适应不同工艺工况的要求。

工艺:造粒后的炭黑颗粒及粉状炭黑进入烘干炉中将其水分烘至1%以下,在这个过程中,颗粒在烘干机内不停地旋转,通过吹风干燥的方式,逐步减少水分含量,最终达到可包装出厂的要求。

连续式烘干炉

连续式烘干炉

设备:连续式烘干炉采用单筒结构设计,可连续进料连续出炭黑,24小时不停机运行,一旦开机可连续运行30-45天左右。东盈公司连续式烘干炉外部采用硅酸铝模块保温材料,热风炉加热系统,烘干效率高,从进料到出料仅需40分钟。

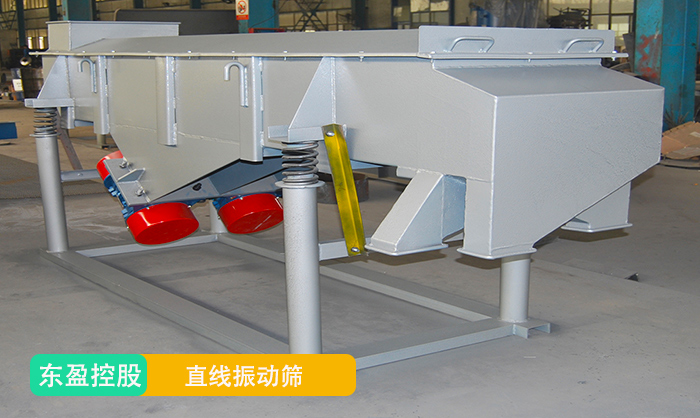

工艺:烘干后的颗粒自然冷却至常温状态后,通过z字形提升机输送进入直线振动筛,合格成品(1-2mm)通过提升机进入成品料仓;大颗粒返回磨粉系统一处理后进入炭黑粉成品料仓,成品炭黑颗粒的含粉率在3-5%。最后,进入成品仓的成品通过吨包包装机进行包装、码垛机进行码垛。整个包装过程自动化程度高,无粉尘污染。

直线震动筛

直线震动筛

设备:直线振动筛采用双振动电机驱动,在激振力和物料自重力的合力作用下,物料在筛面上被抛起跳跃式向前作直线运动,从而达到对物料进行筛选和分级的目的。东盈直线振动筛具有能耗低、效率高、结构简单、易维修的特点。

轮胎裂解炭黑造粒生产工艺能够实现废旧轮胎的全量资源化利用,减少了废旧轮胎对环境的污染。通过该工艺生产的裂解炭黑具有与原生炭黑相似的性能,但其成本更低,可以替代部分原生炭黑用于橡胶、塑料、涂料等领域,降低了相关行业的原材料成本,进一步提高了废旧轮胎的综合利用价值。